Ya tenía todo lo necesario para empezar el gran reto del montaje del taller. La espera no duró mucho. Al día siguiente, cuando estaba prevista la entrega de la máquina, me dispuse a iniciar el montaje de la mesa. Cuando alguna actividad en mi vida la considero trabajo siempre necesito cierto ambiente musical. Así que cargué Spotify en el iPhone, preparé las herramientas, y a desembalar y montar.

Primero La Mesa, Pobrecita

No comenté en el otro post en qué estado llegó la caja de Vevor. Muy magullada. Las empresas de reparto tienen scanners, códigos de barras, apps, tracking en tiempo real, saben hasta el segundo apellido de tu abuela y pueden decirte a qué hora exacta llegará tu pedido… pero cuando toca hacer el trabajo, actúan como si les acabaran de tirar un bulto misterioso sin identificar. El repartidor que entregó mis cincuenta kilos de mesa no traía carretilla. Lo cargó a pulso hasta la entrada del edificio. Me dijo «hasta aquí llego, no puedo más». Claaaaroo, pensé yo. Le pedí que lo subiéramos entre los dos al piso. Accedió. Tecnología punta para rastrear el paquete, fuerza bruta del paleolítico para entregarlo.

Con esa expectativa, el día que me dispuse a montar la mesa, no me extrañó que las piezas colocadas en el canto de la caja estuvieran deformadas teniendo en cuenta el supuesto trato del bulto por parte de la empresa de envío. La pieza en concreto era un perfil estante que deduje se colocaba en la parte más superior del banco de trabajo. Era una balda que para mí no era determinante tener, pero que soportaba una tira de led cuya luz me vendría bien. La cuestión es que la suerte estaba de mi lado pues justo esa parte era accesoria para mí. La máquina llevaría un accesorio adicional en la parte trasera que necesitaba más volumen de instalación. Descarté desde el principio montar la pieza deformada.

Pieza deformada aparte, la mesa quedó montada sin ningún problema. Lo que más me sorprendió fue la calidad del tablero de la mesa. Era madera auténtica, a modo parquet, justo lo que quería. Y el resto de la mesa era justo la calidad esperada. Perfiles de acero acabados en negro.

La Máquina

Mi experiencia en unboxing siempre tendrá como referencia a Apple. Mi relación con Apple en el unboxing es sinónimo de aventura y placer. Parece algo fetichista, pero me gusta que la experiencia de postventa incluya que abrir una simple caja para sacar lo que has comprado sea placentera y a la vez satisfactoria por lo sencillo y pensado para el usuario final.

PRUSA no es menos. La caja es aparentemente sencilla pero esconde el mimo por el cuidado de lo que has comprado. Es un buen cartón, tiene unas asas empotradas de plástico que permiten transportar a pulso el quintal que pesa. Una vez abierta, lo primero son las vitaminas, que incluyen unas gominolas Haribo. El sistema pensado para extraer la máquina es ingenioso y práctico.

Ya Montada

Compré la Core One ya montada.

No quería empezar en esto de la impresión 3D montando un puzzle complejo. Quería lo más parecido a un producto ya listo para usar. Sabía lo que tenía entre manos. La alcé y coloqué encima de la mesa. El equilibrio entre kit de montaje y montado viniendo de PRUSA es el adecuado. Hay cosas que terminar de montar, por supuesto, pero no es lo mismo que te llegue todo sin montar y echarle muchas horas a ver si finalmente todo está en su sitio y funciona. No quería que mi primera experiencia fuera una frustración anunciada.

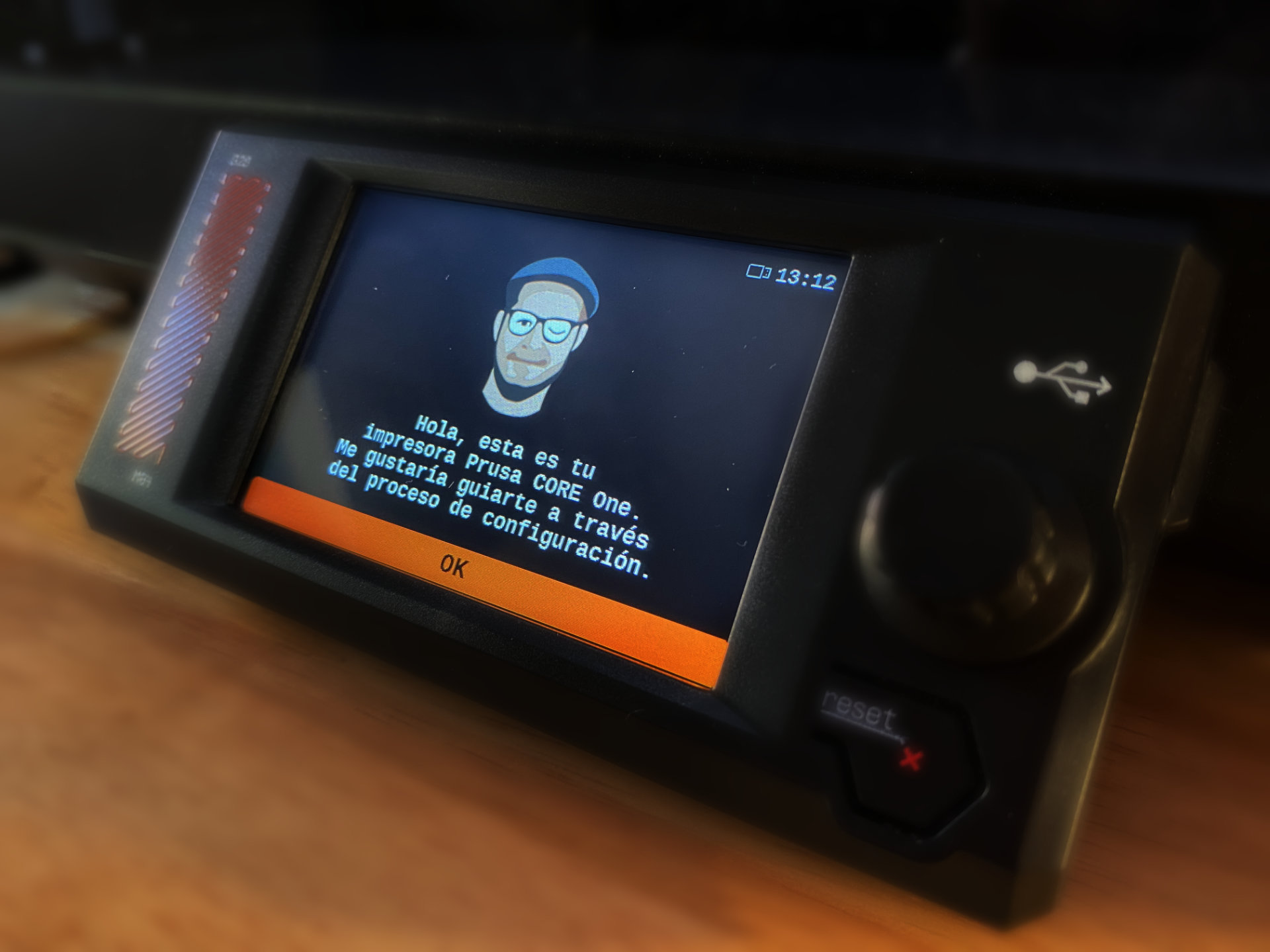

Una vez colocada la máquina en la mesa, solo tenía que imprimir algo. Estaba ahí. Montada. Esperando.

Pero no lo hice.

Llevaba meses formándome para este momento. No iba a ser impaciente ahora. No después de veinticinco años. La primera impresión no podía ser solo encender y pulsar un botón. Es entender cada paso. Es el momento en que todo lo que imaginaste se vuelve real.

Y ese momento merecía hacerse con cautela.

Tantos años esperando. Podía esperar un día más para que la primera capa saliera perfecta.